Parti fondenti dell'acciaio legato di piegatura dell'hardware per Marine Boat And Vessel

Jun 29, 2022

175 visualizzazioni

Chatta adesso

# Parti fondenti dell'acciaio legato di piegatura dell'hardware

# Marine Alloy Steel Casting Parts

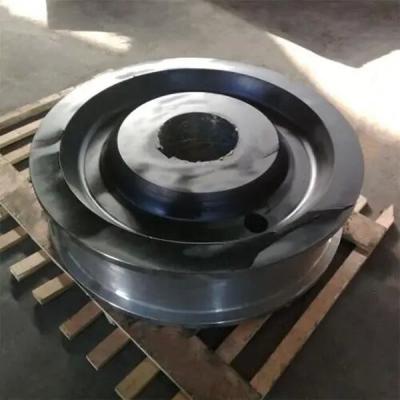

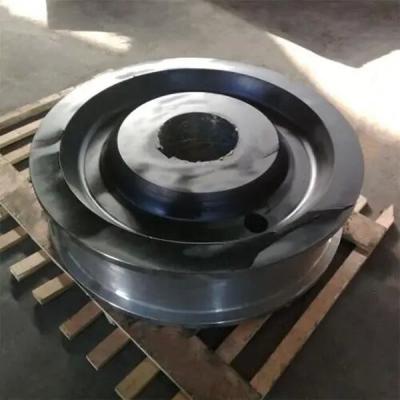

Parti fondenti dell'acciaio legato di piegatura dell'hardware per Marine Boat And Vessel

Le colate sono metallo che forma gli oggetti ottenuti con i vari metodi fondenti, cioè, il metallo liquido fuso è iniettato nella lingottiera preparata in anticipo con il versamento, l'iniezione, l'aspirazione o altri metodi fondenti e dopo il raffreddamento, dopo metodi di lavorazione successivi stridenti ed altri. , l'oggetto risultante di determinata forma, dimensione e proprietà.

La descrizione di prodotto della piegatura dell'hardware le parti fondenti di acciaio legato per Marine Boat And Vessel

Materiale

Acciaio inossidabile, acciaio al carbonio, acciaio legato, ferro, rame, alluminio, lega di rame, lega di alluminio, in lega di zinco

Trattamento di superficie

placcatura dello zinco, spazzolare, marinante, brillamento di sabbia, lucidatura dello specchio

Termini di pagamento

L/C, T/T, Western Union

Certificato

CE, RoHS, ISO9001

Pacchetto

1. Nastro sintetico d'imballaggio della colata di investimento con l'interno del cartone, quindi l'imballaggio del cartone con il pallet o la cassa di legno.2. Come vostra richiesta.

Parti fondenti dell'acciaio legato di piegatura dell'hardware per Marine Boat And Vessel

L'ispezione delle colate pricipalmente comprende l'ispezione dimensionale, l'ispezione visiva dell'aspetto e della superficie, l'analisi della composizione chimica ed il test di performance meccanico. Per le colate che sono a problemi più importanti o più inclini nel processo fondente, la prova non distruttiva inoltre è richiesta, che può essere usata per le tecniche di collaudo non distruttivo duttili delle colate del ferro per prova di qualità per comprendere la prova penetrante liquida, la prova di particella magnetica, la prova di flusso turbolento, la prova radiografica, la prova ultrasonica e la prova di vibrazione.

Per i difetti interni, i metodi di collaudo non distruttivi comunemente usati sono prova radiografica e prova ultrasonica. Fra loro, l'effetto di controllo radiografico è il meglio, può ottenere un'immagine intuitiva che riflette il tipo, la forma, la dimensione e la distribuzione di difetti interni, ma per le grandi colate di gran-spessore, l'ispezione ultrasonica è molto efficace e la posizione dei difetti interni può essere misurata più esattamente. , dimensione e distribuzione equivalenti.

1) Controllo radiografico (micro RAGGI X del fuoco)I raggi x o i γ-raggi sono usati generalmente come sorgenti delle radiazioni per ispezione del raggio, così attrezzatura ed altre facilità ausiliarie per la generazione del raggio sono richieste. Quando il pezzo in lavorazione è disposto nel campo del raggio, l'intensità di radiazione del raggio sarà colpita dai difetti interni della colata. L'intensità di radiazione emessa attraverso la colata varia localmente con la dimensione e la natura del difetto, formanti un'immagine radiografica del difetto, che è imaged e registrato attraverso un film radiografico, o individuato ed osservato in tempo reale tramite uno schermo fluorescente, o individuato da un contatore di radiazione. Fra loro, il metodo di rappresentazione e la registrazione dal film radiografico è il metodo più comunemente usato, che si riferisce a comunemente come controllo radiografico. L'immagine di difetto riflessa dalla radiografia è intuitiva e la forma, la dimensione, il numero, la posizione dell'aereo e l'autonomia di distribuzione dei difetti sono tutta che possa essere indicato, ma la profondità del difetto non può essere riflessa in generale e le misure ed i calcoli speciali sono necessari determinarlo. La rete internazionale dell'industria della fonderia ha applicato il metodo di tomografia computerizzata del raggio, che non può essere diffuso dovuto l'attrezzatura costosa e l'alto costo di uso, ma questa nuova tecnologia rappresenta la direzione futura dello sviluppo della tecnologia ad alta definizione di rilevazione del raggio. Inoltre, l'uso di un sistema dei raggi x di microfocus che si approssima ad una sorgente puntiforme realmente elimina i bordi confusi creati dai più grandi dispositivi del fuoco, con conseguente profili di immagine più tagliente. Facendo uso della rappresentazione digitale un sistema può migliorare il rapporto segnale-rumore dell'immagine e più ulteriormente migliorare la chiarezza dell'immagine.2) prova ultrasonicaLa prova ultrasonica può anche essere usata per ispezionare i difetti interni. Usa la propagazione dei fasci sani con energia di suono ad alta frequenza dentro la colata per generare le riflessioni quando colpiscono la superficie o i difetti interni per trovare i difetti. La grandezza dell'energia acustica riflessa è una funzione della direzionalità e la natura della superficie o il difetto interno e l'impedenza acustica di un tal riflettore, in modo dall'energia

Per saperne di più →

-

Ruote della ferrovia del treno del ODM dell'OEM per la dimensione del diametro dell'automobile di estrazione mineraria 1050mm

Visualizza dettagli -

851mm Crane Rail Wheels Forging, norma sopraelevata dell'en di Crane Trolley Wheels GB

Visualizza dettagli -

La ferrovia resiliente gomma per il diametro leggero della ferrovia 100mm-1450mm

Visualizza dettagli -

Parti fondenti dell'acciaio legato di piegatura dell'hardware per Marine Boat And Vessel

Visualizza dettagli -

Ruote rotonde per veicoli in lega di acciaio forgiato per la massima protezione dalla corrosione in nero o argento

Visualizza dettagli -

La lega di alluminio forgiata trattamento termico spinge T6 il ODM di tolleranza del materiale 0.01mm

Visualizza dettagli -

la tolleranza di 0.005mm ha forgiato le ruote di alluminio lucidate per il ODM leggero dell'automobile

Visualizza dettagli