La

guida

completa

per

la

lavorazione

di

pezzi

di

metallo

in

alluminio

Achieving

high-precision

CNC

turning

and

milling

for

aluminum

parts

while

imparting

a

professional-grade

black

matte

anodized

surface

is

a

critical

synergy

in

modern

industrial

design

and

precision

manufacturingQuando

tali

componenti

sono

utilizzati

in

strumenti

ottici,

casse

elettroniche

di

alta

gamma,

macchinari

di

precisione

o

apparecchiature

fotografiche

professionali,La

loro

precisione

dimensionale

è

vitale

quanto

le

proprietà

funzionali

della

loro

superficie

(resistenza

all'usura),

antiabbagliamento,

resistenza

alle

impronte

digitali).

Problemi

come

la

deformazione

indotta

da

stress

durante

l'elaborazione,

la

variazione

del

colore

nell'anodizzazione

o

la

scarsa

adesione

del

rivestimento

possono

influenzare

direttamente

le

prestazioni

del

prodotto,estetica,

e

durata

di

vita.

Questa

guida

fornisce

una

ripartizione

tecnica

completa

dell'intero

flusso

di

lavoro,

dalla

selezione

dei

materiali

al

trattamento

finale

delle

superfici,basato

su

una

vasta

esperienza

pratica

con

la

modellazione

CNC

di

precisione

e

l'ossidazione

anodica

nera

opaca

di

leghe

di

alluminio

come

6061

e

7075Ci

concentriamo

sui

nodi

critici

all'interno

della

catena

di

processo

che

garantiscono

la

stabilità

dimensionale

e

un

aspetto

superiore.

1La

sfida

principale:

bilanciare

la

precisione

di

lavorazione

con

la

consistenza

dell'aspetto

anodizzato

Le

leghe

di

alluminio

sono

relativamente

morbide

e,

allo

stesso

tempo,

perseguono

un'alta

precisione

di

tornitura

e

fresatura,

raggiungendo

un

livello

uniforme,

durevole

e

elevato

di

qualità.Lo

strato

anodizzato

nero

opaco

e

costantemente

tessuto

presenta

sfide

uniche:

-

Controllo

delle

distorsioni

di

lavorazione:

le

pareti

sottili,

le

cavità

profonde

o

le

strutture

asimmetriche

sono

soggette

a

deformazioni

dovute

alle

forze

di

taglio

e

alle

pressioni

di

fissaggio

durante

l'elaborazione,

che

influenzano

l'uniformità

del

montaggio

e

dell'anodizzazione

successivi.

-

Qualità

del

pretrattamento

superficiale:

segni

di

utensili

e

rugosità

microscopiche

lasciate

dopo

la

lavorazione

influenzano

direttamente

l'uniformità,

la

profondità

di

colore

e

l'effetto

opaco

della

pellicola

anodica.o

residui

di

agenti

di

pulizia

possono

causare

macchie

o

variazioni

di

colore

dopo

l'anodizzazione.

-

Controllo

del

processo

di

anodizzazione

a

nero

opaco:

Per

ottenere

un

nero

opaco

profondo,

uniforme

e

stabile

è

necessario

un

controllo

estremamente

rigoroso

della

formulazione

degli

elettroliti,

del

processo

di

colorazione

(colorazione

elettrolitica

o

colorazione

con

sale

di

stagno/nickel),densità

di

correnteInoltre

occorre

garantire

che

la

pellicola

abbia

un'eccellente

resistenza

all'usura

e

alla

corrosione.

-

Precisione

dimensionale

contro

gestione

dello

spessore

del

rivestimento:

la

crescita

della

pellicola

di

ossido

anodico

aumenta

le

dimensioni

della

parte

(circa

il

50%

dello

spessore

della

pellicola

per

lato).lo

spessore

della

pellicola

deve

essere

calcolato

e

controllato

con

precisione,

o

la

lavorazione

di

precisione

secondaria

deve

essere

effettuata

dopo

l'anodizzazione.

Trova

chiaveI

dati

della

nostra

linea

di

produzione

indicano

che

circa

il

55%

dei

difetti

di

aspetto

dell'anodizzazione

(incoerenza

di

colore,

ingrignizzamento,Le

variazioni

di

lucentezza)

e

le

non

conformità

dimensionali

possono

essere

ricondotte

a

una

pulizia

impropria

dopo

l'elaborazione

CNC,

mancato

rispetto

della

rugosità

superficiale

di

riferimento

(valori

Ra)

e

fluttuazioni

di

processo

nel

pretrattamento

anodizzante

(in

particolare

incisione

e

neutralizzazione).

2.

Flusso

di

lavoro

di

produzione

integrato

per

parti

in

alluminio

di

alta

qualità

Per

ottenere

un

prodotto

finito

da

un

bianco

di

precisione

è

necessaria

una

sequenza

di

processi

strettamente

controllata

e

interconnessa.

2.1

Tornitura

e

fresatura

CNC:

le

basi

del

formaggio

di

precisione

Per

i

prodotti

di

tipo

manica

in

alluminio,

la

tornitura

CNC

è

comunemente

utilizzata

per

la

lavorazione

di

diametri

esterni,

fori

interni,

facce

terminali

e

filettature,

mentre

la

fresatura

gestisce

le

vie

chiave,

i

piani

e

le

caratteristiche

irregolari.Questo

è

il

primo

stadio

che

determina

la

precisione

dimensionale

finale,

tolleranze

geometriche

e

integrità

superficiale

del

prodotto.

-

Strumentazione

e

strategia

dei

parametri

ottimizzati

per

l'anodizzazione

(esempio:

6061-T6):

-

Selezione

degli

strumentiPer

la

finitura,

utilizzare

bordi

nuovi

o

minimamente

usurati

per

ottenere

una

rugosità

inferiore

della

superficie

(obiettivo

Ra

0,4-1,6

μm),La

creazione

di

basi

per

l'anodizzazione

uniforme.

Evitare

gli

strumenti

usurati

per

evitare

micro-distruggi

e

strati

induriti.

-

Liquidi

di

raffreddamento

e

di

pulizia:

Utilizzare

liquidi

di

taglio

in

alluminio

a

base

d'acqua

o

speciali

con

lavaggio

efficace.Dopo

la

lavorazione

è

indispensabile

una

pulizia

immediata

e

completa

in

tre

fasi

(degrassazione

alcalina,

neutralizzazione

acida,

risciacquo

con

acqua)

e

asciugatura.Questa

è

la

linea

critica

di

difesa

contro

la

contaminazione

superficiale

e

la

successiva

garanzia

della

qualità

dell'anodizzazione.

-

Parametro

di

riferimento

di

lavorazione

(finale):

-

Girare:

Velocità

di

taglio

180-300

m/min.

-

Fresatura:

Velocità

di

taglio

200-350

m/min.

Controllo

dello

stress

e

della

distorsione:

utilizzare

strategie

di

lavorazione

a

strati

e

simmetriche

per

ridurre

al

minimo

lo

stress

residuo.

2.2

Oxidazione

anodica

nero

opaco:

conferimento

di

una

funzione

an

Superfici

estetiche

Questo

è

il

processo

di

crescita

controllabile

di

uno

strato

ceramico

denso,

duro

e

colorato

di

ossido

di

alluminio

sulla

superficie

dell'alluminio.blasting

con

perline,

mattazione

chimica)

o

il

processo

di

anodizzazione

stesso.

Punti

chiave

di

flusso

e

controllo

dei

processi:

1Precisione

Pre-trattamento:

-

Degrasamento:

Eliminazione

completa

di

tutti

gli

oli

di

lavorazione

e

delle

impronte

digitali.

-

Graffiti:

corrosione

controllata

della

superficie

dell'alluminio

a

temperatura

e

tempo

specifici

per

creare

una

microrrossura

uniforme.passo

chiave

per

ottenere

la

consistenza

opacaÈ

necessario

un

controllo

rigoroso

per

evitare

eccessive

incisioni,

con

conseguente

eccessiva

variazione

dimensionale

o

rugosità

superficiale.

-

Neutralizzazione

(illuminazione):

rimozione

dello

strato

di

sporco

formato

dopo

l'incisione

in

un

bagno

acido,

con

conseguente

superficie

pulita

e

attiva

2.Oxidazione

anodica:

-

Elettroliti:

tipicamente

un

sistema

ad

bassa

temperatura

di

acido

solforico,

a

volte

con

additivi

di

acido

organico

per

ottenere

migliori

risultati

neri.

-

Controllo

dei

processi:

abbinamento

preciso

di

densità

di

corrente,

tensione,

temperatura

e

tempo

per

generare

una

pellicola

anodica

dello

spessore

target

(ad

esempio,

10-25

μm)

con

una

struttura

densa.colore

neroLa

maggior

parte

dei

risultati

ottenuti

sono

stati

ottenuti

attraversocoloranti

elettrolitici(in

una

soluzione

contenente

sali

metallici)

ocolorazione/dintura

integraleI

processi,

che

richiedono

un

controllo

preciso

della

tensione

di

colorazione

e

del

tempo

per

un

nero

profondo

e

uniforme.

3-

Sigillazione.:

eseguito

mediante

sigillamento

ad

acqua

calda

ad

alta

temperatura,

sigillamento

a

sale

di

nichel

a

temperatura

media

o

sigillamento

a

freddo.determinazione

della

sua

resistenza

alla

corrosione,

resistenza

all'usura,

resistenza

alle

macchie

e

stabilità

del

colore.

Verifica

della

qualità:

-

Apparizione:

ispezione

visiva

sotto

illuminazione

standard

con

campioni

di

colore

approvati

per

l'uniformità

del

colore,

la

consistenza

opaca,

l'assenza

di

macchie

bianche,

strisce

di

colore

o

segni

di

deflusso.

-

Prova

dello

spessore

del

rivestimento:

utilizzare

indicatori

di

spessore

del

rivestimento

a

corrente

di

vortice

o

distruttivi

per

garantire

che

lo

spessore

della

pellicola

soddisfi

le

specifiche

e

sia

uniforme.

-

Test

delle

prestazioni:

comprende

prove

di

resistenza

all'abrasione

(es.

sfregamento

con

gomma),

prove

di

resistenza

alla

corrosione

(es.

spruzzo

di

sale

CASS)

e

prove

di

adesione

(prova

di

taglio

trasversale).

3Applicazioni

tipiche

di

maniche/cilindri

di

alluminio

anodizzato

nero

opaco

-

Optica

e

strumenti

di

precisione:

barili

di

lenti,

tubi

per

contenitori

laser,

tubi

di

messa

a

fuoco

per

microscopi,

bocchette

per

strumenti

di

misura.

-

Elettronica

di

consumo

e

fotografia:

Telefono/camera

di

fascia

alta,

cappucci

di

lente,

componenti

di

cardano,

manicotti

per

treppiedi.

-

Automazione

industriale:

maniche

esterne

a

cuscinetto

lineare,

cilindri,

coperture

protettive

per

barre

di

precisione,

alloggiamenti

per

sensori.

-

Audio

e

comunicazione

professionale:

contenitori

per

dissipatori

di

calore

audio,

guida

d'onda,

componenti

per

antenne.

-

Dispositivi

medici

(componenti

esterni):

maniglie

dell'apparecchiatura,

alloggiamenti

dei

pulsanti

di

regolazione,

tubi

per

il

supporto

strumentale.

4Considerazioni

fondamentali

per

la

garanzia

dei

costi

e

della

qualità

Principali

fattori

di

costo:

-

Complessità

dell'usinatura

CNC:

rapporto

tra

lunghezza

e

diametro

della

parte,

struttura

della

cavità

interna,

precisione

del

filo,

requisiti

di

tolleranza

geometrica.

-

Grado

richiesto

per

l'anodizzazione:

colori

speciali

di

nero

intenso,

livelli

di

opacità

rigorosi

(ad

esempio,

valori

specifici

del

glossometer),

elevate

esigenze

di

uniformità

dello

spessore

del

rivestimento

aumentano

tutti

i

costi

di

sviluppo

e

controllo

dei

processi.

-

Metodo

di

pretrattamento:

Il

matting

chimico

e

il

blasting

con

perline

hanno

costi

diversi

e

impatti

diversi

sull'ambiente

e

sui

requisiti

di

post-trattamento.

-

Necessità

di

certificazione

delle

prestazioni:

La

conformità

a

norme

quali

la

MIL-A-8625

o

specifiche

norme

di

resistenza

alla

corrosione/usura

del

settore

richiede

un

controllo

e

una

sperimentazione

dei

processi

più

rigorosi,

con

costi

aggiuntivi.

-

Dimensione

e

consistenza

del

lotto:

I

piccoli

lotti

con

frequenti

cambi

di

colore

sono

più

costosi

di

una

produzione

stabile

in

grandi

volumi.

Punti

di

controllo

per

il

controllo

della

qualità

di

tutto

il

processo:

-

Post-CNC:

controllo

al

100%

delle

dimensioni

critiche,

campionamento

della

rugosità

della

superficie,

controllo

visivo

dei

difetti

di

lavorazione.

-

Pre-anodizzazione:

confermare

la

superficie

idrofila

dopo

la

pulizia

(film

di

acqua

continuo).

-

Post-anodizzazione:

ispezione

completa

o

campionamento

AQL

per

lo

spessore,

il

colore

e

l'aspetto

del

rivestimento;

test

distruttivi

periodici

per

la

resistenza

alla

corrosione

e

all'usura.

-

Spedizione

finale:

Riverifica

delle

dimensioni

e

dell'aspetto,

imballaggio

protettivo

(per

evitare

graffi

della

pellicola

anodica).

5Domande

frequenti

(FAQ)

D1:

Perché

la

mia

manica

nera

di

alluminio

anodizzato

è

grigiastra

o

marrone,

non

abbastanza

nera?

A1:

Questo

è

causato

tipicamente

da:

-

Composizione

delle

leghe:

L'elevato

contenuto

di

silicio

(ad

esempio

nell'alluminio

fuso)

o

alcuni

elementi

di

lega

possono

influenzare

la

profondità

della

colorazione.

-

Qualità

della

pellicola

anodica:

Il

film

potrebbe

non

essere

abbastanza

denso

o

troppo

sottile.

-

Processo

di

colorazione:

tensione

di

colorazione

insufficiente,

tempo

di

colorazione

troppo

breve

o

concentrazione/temperatura

di

elettroliti

inadeguata.

-

Pre-trattamento

improprio:

Contaminanti

superficiali

o

incisioni

insufficienti

influenzano

la

crescita

uniforme

del

film.

Soluzione:

Preferire

l'alluminio

della

serie

6061

o

6xxx

per

risultati

ottimali,

ottimizzare

i

parametri

di

anodizzazione

e

colorazione

e

garantire

un

pretrattamento

assolutamente

pulito.

D2:

Dopo

l'anodizzazione,

le

dimensioni

della

mia

manica

di

precisione

sono

aumentate,

causando

un'adattamento

stretto

durante

l'assemblaggio.

A2:

Questa

è

una

conseguenza

inevitabile

della

crescita

della

pellicola

anodica.La

compensazione

dimensionale

è

obbligatoria:

-

Compensazione

per

progettazione:

sul

disegno

di

lavorazione

CNC,

pre-ridurre

le

dimensioni

delle

caratteristiche

di

accoppiamento

(ad

esempio,

OD,

ID)

in

base

allo

spessore

del

film

anodico

di

destinazione

(ad

esempio,compensare

20

μm

sul

diametro

per

uno

spessore

di

10

μm

per

lato).

-

Compensazione

dei

processi:

controllare

con

precisione

lo

spessore

della

pellicola

anodica

entro

una

tolleranza

limitata

(ad

esempio

±2

μm).

-

Trasformazione:

per

esigenze

di

precisione

estremamente

elevata,per

la

macinazione

o

la

lucidatura

di

precisioneIl

metodo

di

anodizzazione

è

molto

costoso

e

può

danneggiare

lo

strato

anodico

locale.

Q3:

Qual

è

la

resistenza

all'usura

e

alla

resistenza

alle

impronte

digitali

di

una

superficie

anodizzata

nera

opaca?

A3:

-

Resistenza

all'usura:

Le

pellicole

anodizzate

dure

(durezza

che

può

superare

HV

400)

sono

intrinsecamente

molto

resistenti

all'usura.La

tenuta

di

alta

qualità

può

migliorare

ulteriormente

la

resistenza

all'usura.

-

Resistenza

alle

impronte

digitali:

le

superfici

opache

nascondono

meglio

le

impronte

digitali

rispetto

alle

superfici

lucide.La

tenuta

a

freddo

con

additivi

idrofobici

può

migliorare

la

resistenza

alle

impronte

digitali

e

alle

macchie

in

una

certa

misura.Tuttavia,

per

le

applicazioni

frequentemente

toccate,

le

macchie

di

olio

possono

ancora

apparire

e

richiedono

una

pulizia

periodica.

Le

nostre

capacità

fondamentali

-

Formaggio

di

precisione:

Tornitura

CNC,

fresatura

CNC,

centri

di

tornitura,

lavorazione

a

più

assi.

-

Trattamento

superficiale:

specializzazione

in

ossidazione

anodica

dell'alluminio,

offertatrasparente,

nero,

grigio

e

altri

colori

personalizzatiinlucido,

opaco,

satinatoDispone

di

capacità

di

controllo

dimensionale

di

precisione

durante

l'anodizzazione.

Materiali

preferiti

Leghe

di

alluminio:

6061,

7075,

6082,

5052

ecc.,

con

particolare

esperienza

nella

lavorazione

di

leghe

della

serie

6xxx

note

per

le

eccellenti

prestazioni

di

anodizzazione.

Capacità

di

lavorazione

tipiche

-

Tolleranze

dimensionali:

tornitura/fresatura

±0,01

mm

~

±0,05

mm

(dipendente

dalle

caratteristiche)

-

Controllo

dello

spessore

della

pellicola

anodica:

standard

5-25μm,

uniformità

entro

±2μm

(negoziabile)

-

Roughness

superficiale:

Ra

0,4

~

3,2

μm

dopo

la

lavorazione

Sistema

di

qualità

Sistema

di

gestione

della

qualità

certificato

ISO9001:2015

con

controllo

completo

dall'ispezione

in

entrata

alla

spedizione

finale.

Disclaimer:

I

parametri

di

processo

e

i

risultati

qui

descritti

si

basano

sull'esperienza

di

produzione

tipica

con

leghe

di

alluminio

standard

6061/7075

in

condizioni

controllate.Il

piano

di

processo

ottimale

può

richiedere

un

aggiustamento

in

base

alla

geometria

specifica

della

parte,

serie

di

materiali,

variazioni

delle

attrezzature

e

requisiti

di

prestazione

finale.L'aspetto

del

colore

deve

essere

verificato

rispetto

a

campioni

di

colore

fisici

mutuamente

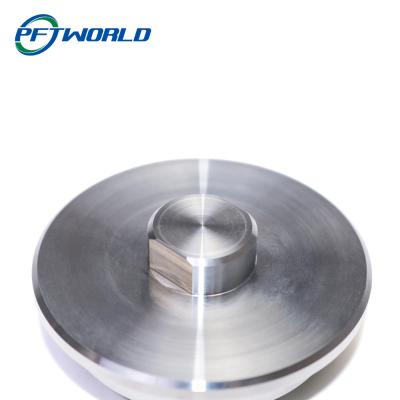

approvati.